Cat:Mașină de frezare cu rulouri CNC

Mașină de notare și marcare a CNC

Seria XK9350 CNC Rebar Roll Roll Crescent Mașina de frezare a canelurii este produsul modernizat de tip XK500, care este potrivit pentru prelucrare...

Vezi detalii

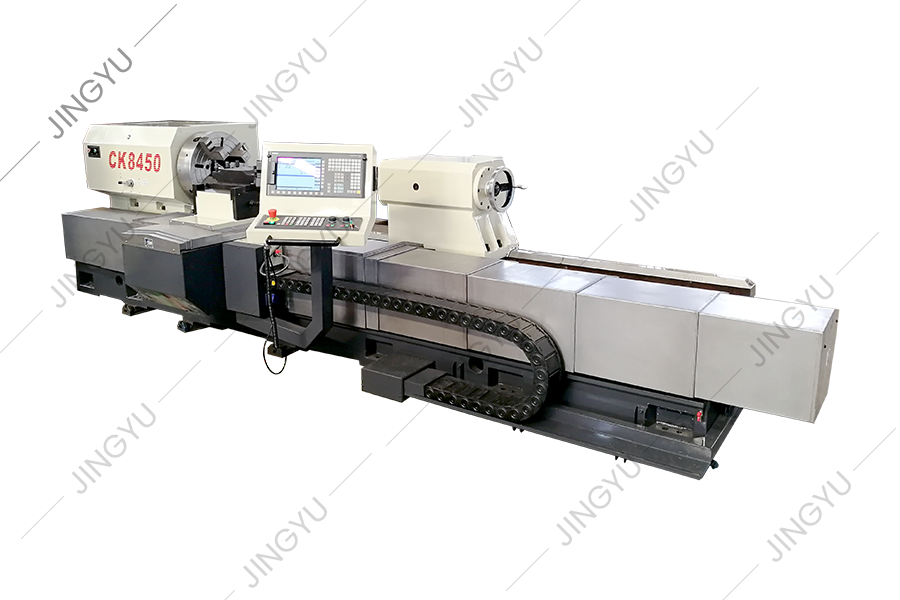

Ca echipament de prelucrare de înaltă precizie și de înaltă eficiență, CNC Roll rotind strung Joacă un rol important în fabricația modernă. Controlul rezonabil al consumului de energie al strungurilor de transformare a rulourilor CNC nu numai că ajută la reducerea costurilor de producție, dar ajută la reducerea sarcinii asupra mediului.

Consumul de energie al strungurilor de rotire a rulourilor CNC este concentrat în principal pe utilizarea sistemelor de putere și hidraulice. Electricitatea este principala sursă de motoare de conducere și sisteme de control, în timp ce sistemele hidraulice sunt utilizate pentru a oferi un suport puternic al cuplului pentru a ajuta la procesarea materialelor. Deoarece procesul de lucru al strungurilor de rotire a rulourilor CNC implică sarcini mai mari și sarcini de procesare complexe, consumul sistemelor sale de putere și hidraulice este mare.

Odată cu dezvoltarea tehnologiei, multe strunguri de transformare a rulourilor CNC au adoptat tehnologii avansate de economisire a energiei. De exemplu, utilizarea motoarelor de înaltă eficiență și a sistemelor de acționare cu frecvență variabilă poate regla automat starea de lucru a motorului în funcție de modificările încărcăturii, evitând risipa de energie electrică la sarcini mici. În plus, strungurile moderne de cotitură CNC îmbunătățesc, de asemenea, eficiența generală a sistemului prin îmbunătățirea proiectării sistemului hidraulic pentru a reduce pierderea uleiului hidraulic și a fluctuațiilor de presiune. Aceste măsuri reduc în mod eficient consumul de energie și îmbunătățesc eficiența operațională a echipamentului.

În plus față de optimizarea hardware, sistemul de control software al strungurilor de rotire a rulourilor CNC joacă, de asemenea, un rol important în îmbunătățirea eficienței energetice. Prin interfața de funcționare inteligentă și setările de parametri precise, operatorii pot regla modul de lucru al echipamentului în funcție de diferite nevoi de producție, astfel încât echipamentul să poată economisi energie în cea mai mare măsură, menținând în același timp precizia procesării. De exemplu, în unele procese de producție, viteza de procesare și adâncimea rolei pot fi ajustate în funcție de nevoile reale pentru a evita deșeurile de energie inutile.

Deși strungurile moderne CNC au înregistrat progrese semnificative în economia de energie, în aplicațiile reale, consumul de energie al echipamentelor este încă afectat de mulți factori. În primul rând, încărcarea echipamentului afectează în mod direct consumul de energie. În condiții de producție cu sarcină mare, strungurile cu role CNC trebuie să consume mai multă energie pentru a menține o funcționare stabilă. În al doilea rând, starea de întreținere a echipamentului este, de asemenea, un factor important care afectează consumul de energie. Dacă echipamentul nu este întreținut sau deservit pentru o lungă perioadă de timp, acesta poate provoca o frecare crescută a pieselor mecanice și scăderea eficienței sistemului, ceea ce duce la deșeuri de energie.

În plus, eficiența de funcționare a echipamentului este, de asemenea, strâns legată de consumul de energie. Procedurile de operare optimizate și operatorii calificați pot îmbunătăți eficient eficiența producției și pot evita timpul de oprire inutil și deșeurile. Îmbunătățirea abilităților operatorilor și organizarea de planuri de producție poate reduce în mod rezonabil consumul de energie într -o anumită măsură, îmbunătățind în același timp eficiența producției.